Когда форма становится функциональностью..

Современное строительство уже давно вышло за рамки бетона, кирпича и металла. В центре новых инженерных решений – экологичность, адаптивность и материалы, обладающие минимальной массой при максимальной прочности. Именно в этом направлении развивается концепция прототипирования с использованием 3D-композитов. И всё чаще в их основе оказываются не синтетические волокна, а компоненты растительного происхождения. Одним из самых перспективных становится конопля, включая производные от волокон, костры и даже остатки от переработки семян конопли.

Процесс создания строительной оснастки требует от материала специфических характеристик. Он должен быть лёгким, гибким в обработке, устойчивым к деформациям и совместимым с разными формами. Традиционные решения из ПВХ, фанеры и алюминия постепенно уступают место новым типам композитов. Особенно актуальны те, что производятся локально, из доступного сырья, с возможностью последующей переработки. Конопляный компонент отвечает этим критериям не просто удовлетворительно – он превосходит многие аналоги по совокупности свойств.

Процесс создания строительной оснастки требует от материала специфических характеристик. Он должен быть лёгким, гибким в обработке, устойчивым к деформациям и совместимым с разными формами. Традиционные решения из ПВХ, фанеры и алюминия постепенно уступают место новым типам композитов. Особенно актуальны те, что производятся локально, из доступного сырья, с возможностью последующей переработки. Конопляный компонент отвечает этим критериям не просто удовлетворительно – он превосходит многие аналоги по совокупности свойств.

Сочетание волокнистой структуры, низкой плотности и высокой термостойкости делает этот материал идеальным для 3D-печати форм, каркасов, матриц и шаблонов. А при дополнительном введении наполнителей из костры и связующих на основе жмыха от семян конопли получается универсальный биокомпозит. Такой подход открывает новые горизонты в проектировании временных конструкций, оснастки для литейных форм и архитектурных макетов. Это не только шаг к устойчивому производству, но и к функциональному дизайну.

Конопля как инженерное решение

Конопляные волокна издавна использовались для создания прочных и гибких материалов. Однако только с развитием аддитивных технологий появилась возможность контролировать их структуру на уровне микрослоя. Это позволило создавать жёсткие элементы с минимальным весом, сохраняющие прочность даже в сложных геометриях. Такой эффект невозможен при использовании традиционных армирующих волокон. Конопля адаптируется, а не навязывает структуру.

Особое внимание уделяется смешению волокон с биоразлагаемыми полимерами. Это не только увеличивает прочность, но и делает материал пригодным для компостирования. Внутри 3D-принтера волокна ведут себя предсказуемо, не выгорают, не сжимаются, не нарушают форму. В результате прототипы, изготовленные на их основе, обладают стабильными механическими характеристиками. Они идеально подходят для временных форм и вспомогательных конструкций в строительстве.

Связующим компонентом часто выступает смола на основе крахмала или модифицированного масла, полученного из семян конопли. Это соединение делает материал ещё более технологичным. Он становится инертным по отношению к бетону, не вступает в реакцию с цементом, не разрушает контактные поверхности. Такая совместимость позволяет использовать конопляные композиты не только как модель, но и как рабочую оснастку.

Прототипирование и печать: новые этапы конструкции

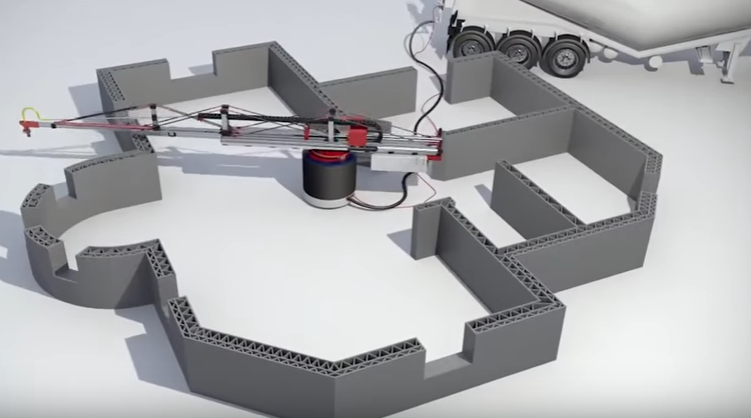

Внедрение 3D-печати в строительную сферу началось с архитектурных макетов и визуальных форм. Сегодня это полноценный этап в создании технологических решений – от формы для литья до несъёмной опалубки. Конопляные композиты используются в прототипировании благодаря своей точности и легкости. Они позволяют моделировать сложные поверхности, включая органические формы и крупные криволинейные элементы.

Внедрение 3D-печати в строительную сферу началось с архитектурных макетов и визуальных форм. Сегодня это полноценный этап в создании технологических решений – от формы для литья до несъёмной опалубки. Конопляные композиты используются в прототипировании благодаря своей точности и легкости. Они позволяют моделировать сложные поверхности, включая органические формы и крупные криволинейные элементы.

Прототипы, созданные из биоосновы, легко поддаются корректировке. Если нужно изменить радиус, кривизну или высоту элемента, это делается программно – без вмешательства в саму конструкцию. Строительные компании всё чаще заказывают «умные шаблоны», которые не требуют доработки вручную. Конопля позволяет отказаться от металлической или фанерной подосновы. В итоге получается оснастка, которую можно собрать, распечатать и сразу использовать на стройке.

Скорость прототипирования на биокомпозитной основе также увеличивается. Печать проходит быстрее, охлаждение требует меньше энергии, а постобработка – минимальна. Конопляный компонент не требует агрессивной шлифовки или химической стабилизации. Вся оснастка формируется в одном цикле, без отходов и промежуточного хранения. Это особенно удобно при строительстве модульных объектов и формировании малых архитектурных форм.

Применение в строительстве: от гипса до бетона

Конопляные композиты хорошо себя зарекомендовали в качестве формы для литья лёгких бетонов, гипсовых смесей и минеральных растворов. Благодаря низкому коэффициенту теплопередачи они сохраняют стабильную температуру во время застывания смеси. Это уменьшает риск трещинообразования и повышает качество готового изделия. К тому же они не вступают в реакцию с известью, что делает их совместимыми с эко-смесями.

Для временных элементов – например, колонн, фасадных декоров, опалубки арок – материал особенно полезен. Он легко удаляется, если используется как несъёмная часть, либо компостируется после демонтажа. Строительные фирмы больше не тратят ресурсы на вывоз тяжёлой, трудноразлагаемой оснастки. Композитная смесь с включением жмыха от семян конопли может использоваться как удобрение после механического измельчения.

Также актуален монтаж опорных конструкций на этапе формирования ландшафта. Здесь требуются формы нестандартной геометрии и быстрый цикл обновления. Конопляный 3D-композит позволяет напечатать опалубку, укрепить её на месте, залить смесь – и после отвердения полностью утилизировать без токсичных следов. Это снижает нагрузку на строительную площадку и ускоряет цикл возведения малых объектов.

Промышленные преимущества и экологическая экономика

Конопляные 3D-композиты значительно снижают затраты на изготовление строительной оснастки. Производственные линии упрощаются: нет необходимости в металлообработке, закладных элементах и точной резке. Всё формируется в цифровом пространстве и реализуется через принтер. Это сокращает количество ошибок и повышает предсказуемость результата. Каждая деталь создаётся точно по модели – без отходов и брака.

Конопляные 3D-композиты значительно снижают затраты на изготовление строительной оснастки. Производственные линии упрощаются: нет необходимости в металлообработке, закладных элементах и точной резке. Всё формируется в цифровом пространстве и реализуется через принтер. Это сокращает количество ошибок и повышает предсказуемость результата. Каждая деталь создаётся точно по модели – без отходов и брака.

Экологическая составляющая выходит на первый план. Композиты из конопли не нуждаются в специальной утилизации: они либо разлагаются в почве, либо сгорают без токсичных выбросов. Если в составе использовано связующее на базе масла из семян конопли, весь объект становится биоразлагаемым. Это полностью соответствует стандартам «зелёного строительства». Отходов практически не остаётся – а это уже экономия не только ресурсов, но и затрат на вывоз и захоронение.

Финансово такой подход тоже оправдан. Стоимость производства одного кубометра конопляного композита значительно ниже, чем аналогичных решений на основе ПВХ или стеклопластика. А срок изготовления сокращается минимум на 30%. Это делает технологию привлекательной для малого и среднего бизнеса, стартапов и архитектурных мастерских. Уже сегодня её применяют не только в строительстве, но и в дизайне общественных пространств.

Инженерная адаптация и масштабирование

Развитие технологии требует адаптации под разные типы объектов. В малом строительстве востребованы элементы для интерьерных решений: перегородки, ниши, декоративные формы. В крупномасштабных проектах речь идёт о монолитных вставках, основаниях под модульные блоки и временных конструкциях. Конопляные композиты, благодаря лёгкости и прочности, масштабируются без потери качества.

При этом возможно использование разных типов волокон: коротких (от остатков пряжи), длинных (из технического льна и конопли), а также наполнителей из костры. Чем выше степень переработки сырья, тем ниже стоимость конечного продукта. Это позволяет внедрять технологию даже в рамках замкнутой логистики: выращивание, переработка, печать — в одном регионе. Семена конопли, оставшиеся после отжима масла, также могут быть вовлечены в производство – как компонент связующих или основа для биополимеров.

Автоматизация процесса даёт ещё один плюс. Принтер, загруженный смесью на основе конопли, может работать непрерывно, формируя повторяющиеся элементы. Это упрощает серийное производство оснастки, особенно в строительстве типовых объектов. Даже малые мастерские могут масштабировать выпуск, не увеличивая площадь производства. Это создаёт совершенно новый класс гибких производств в сфере строительства.

Будущее, построенное на растении

Конопля всё чаще становится ключевым материалом в промышленности не из-за идеологии, а из-за практики. Её прочность, биодоступность, стоимость и стабильность делают её идеальным выбором в самых разных отраслях. Строительство – одна из тех сфер, где растительные материалы меняют саму логику производства. 3D-композиты на основе волокон, жмыха и масла из семян конопли – это не эксперимент, а полноценный переход к новой инженерной норме.

От архитектурных форм до литейных шаблонов – новые подходы к проектированию оснастки создают устойчивую экономику. Здесь нет отходов, нет опасных веществ, нет перегрузки системы. Только растительное сырьё, цифровой дизайн и функциональная структура. А когда к этому добавляется биологическая совместимость – выигрывают все: производитель, потребитель и планета.

Семена конопли перестают быть исключительно аграрным ресурсом. Сегодня они – основа связующего, элемент структуры и носитель устойчивости. Их роль выходит за пределы питания и косметики. В 3D-композитах они становятся частью нового строительного языка. Языка, который строит без разрушения.